información a actualizar

Enviar comentarios

Gran tamaño de partícula sol de sílice Proveedores

Tipos de sílice coloidal

La sílice coloidal se puede clasificar por tamaño de partícula en partículas grandes y sílice coloidal de partículas pequeñas. La sílice coloidal de partículas grandes de nuestra compañía tiene un tamaño de partícula que varía de 55 a 120 nm. Se utiliza principalmente en aplicaciones como pulido de cerámica, pulido de metal, pulido de zafiro, pulido de vidrio y fabricación de papel.

-

Líquido de silicato de sodio , a menudo denominado vidrio soluble, es un líquido viscoso transparente o translúcid...

LEER MÁS -

silicato de potasio , un compuesto que combina óxido de potasio y dióxido de silicio, se ha convertido en un ingre...

LEER MÁS -

Introducción Los revestimientos impermeables son esenciales para proteger estructuras y materiales del daño caus...

LEER MÁS -

silicato de potasio , un compuesto químico formado por óxido de potasio (K2O) y dióxido de silicio (SiO2), ha sido...

LEER MÁS

En el pulido abrasivo, ¿cómo es la dureza de las partículas de Gran tamaño de partícula sol de sílice Mejorar la eficiencia de molienda de la superficie del metal?

I. La base mecánica: dureza de partículas y acción abrasiva

El gran tamaño de partícula de la sola de sílice deriva su eficacia abrasiva de las propiedades inherentes de sus partículas de sílice (SiO₂), que tienen una dureza de MOHS de 6-7, comparables al cuarzo y significativamente más duro que la mayoría de los metales no ferrosos (por ejemplo, aluminio, cobre) y algunos aceros. Esta dureza permite que las partículas actúen como microabrasivos, eliminando mecánicamente el material de la superficie del metal a través de tres mecanismos primarios:

Arar y cortar

Las partículas de sílice rígidas sangran la superficie metálica más suave bajo presión aplicada, creando micro-ranuras y cortando las protuberancias. Las partículas más grandes (por ejemplo, 150 nm) ejercen un mayor estrés de contacto, lo que las hace efectivas para la eliminación rápida de stock en etapas de pulido grueso.

Deformación elástica y fractura

En metales más duros (por ejemplo, acero inoxidable), las partículas de sílice inducen la deformación plástica en la pieza de trabajo mientras se resisten a la fragmentación ellos mismos. Esto garantiza un rendimiento abrasivo constante sin desgaste prematuro del medio de pulido.

Estabilidad térmica

El alto punto de fusión de sílice (1.713 ° C) previene el ablandamiento o la adhesión de las partículas durante los procesos de pulido a alta temperatura, manteniendo la eficiencia de corte incluso bajo estrés mecánico prolongado.

II. Sinergia de tamaño de tamaño de partícula en la dinámica del pulido

La combinación de gran tamaño de partícula y alta dureza crea una ventaja única en los sistemas abrasivos:

Área de contacto óptima

Las partículas más grandes (por ejemplo, 100 nm) tienen una relación de superficie / volumen más alta en comparación con las partículas sub-50 nm, lo que les permite participar de manera más efectiva con la superficie metálica. Esto da como resultado tasas de eliminación de materiales más rápidas, particularmente en aplicaciones que requieren la eliminación de rasguños profundos o marcas de fundición.

Comportamiento de autoesporriente

Mientras que las partículas de sílice son altamente duraderas, la abrasión prolongada puede causar microfracturas que exponen los bordes frescos y afilados. Este efecto de "autoharping" garantiza una eficiencia de pulido consistente en múltiples ciclos, reduciendo la necesidad de un reemplazo frecuente de la suspensión.

Dinámica de fluidos en sistemas de suspensión

En las lloses de pulido a base de agua, la dureza de las grandes partículas de sílice evita la aglomeración bajo las fuerzas de corte, manteniendo una dispersión estable. Esta estabilidad es crítica para la eliminación uniforme del material y evitar los defectos de la superficie causados por la agrupación de partículas.

Iii. Estudio de caso industrial: mejora del pulido de componentes aeroespaciales con sol de sílice a medida

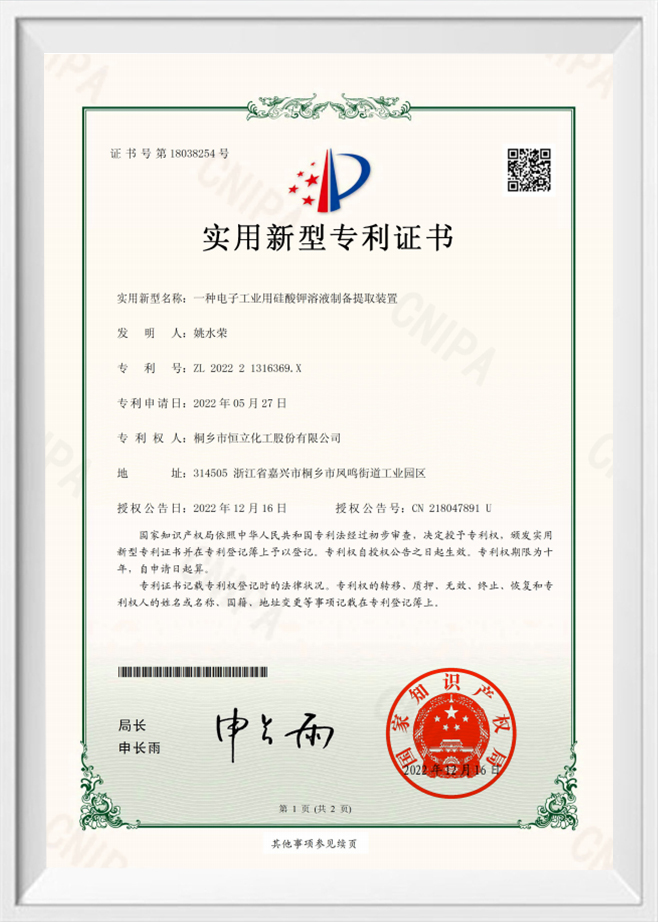

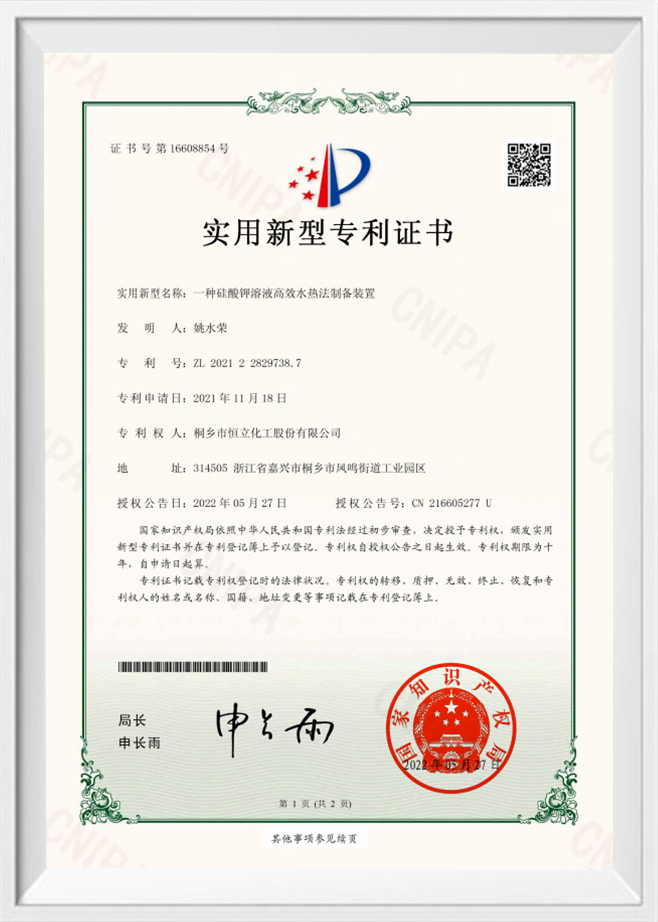

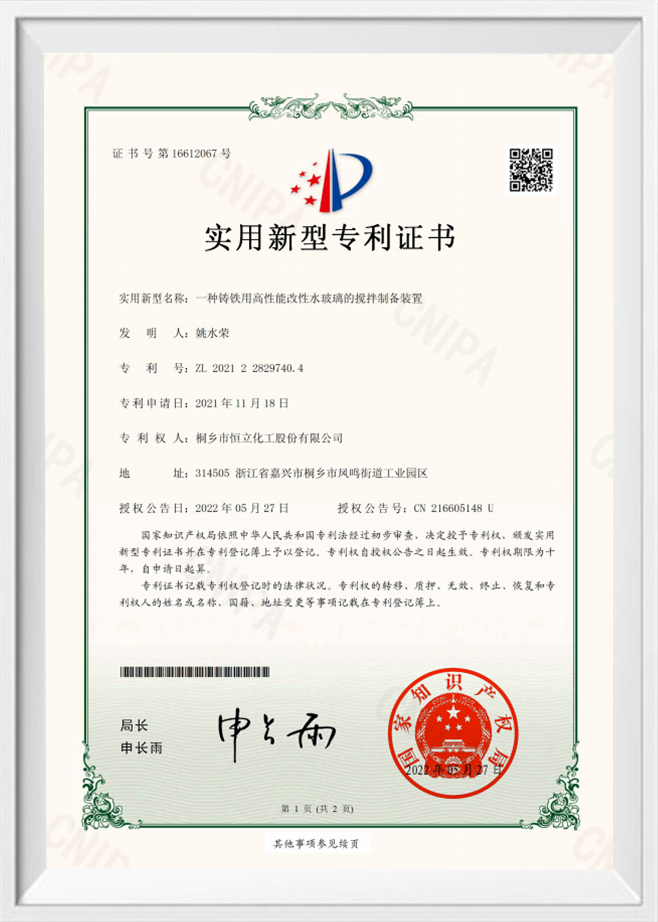

Tongxiang Hengli Chemical Co., Ltd., un desarrollador líder de materiales de silicio inorgánicos, ha aprovechado su experiencia en el control coloidal de la microestructura de sílice para crear grandes productos de sílice de sílice de partículas optimizados para aplicaciones abrasivas. Por ejemplo, su SOL de sílice de 120 nm (con una dureza de ~ 700 HV) ha sido adoptado por un importante fabricante aeroespacial para pulir las superficies de la cuchilla de la turbina.

Desafío del proceso: los abrasivos de alúmina tradicionales causaron microgriadas en las palas superalimáticas basadas en níquel debido a su naturaleza frágil.

Solución: La Silica Sol de Hengli ofreció un equilibrio de dureza y microelasticidad, reduciendo el agrietamiento mientras lograba una rugosidad de la superficie (AR) de <0.2 μm, 30% mejor que el estándar de la industria para esta aplicación.

Innovación clave: al ajustar la química de la superficie de la partícula de sílice para mejorar la hidrofilia, Hengli mejoró la estabilidad de la suspensión, permitiendo la operación continua durante 24 horas sin asentarse en partículas, un aumento del 50% en la productividad en comparación con los sistemas convencionales.

IV. Optimización del proceso: dureza de equilibrio, tamaño de partícula y acabado superficial

Para maximizar la eficiencia de la molienda mientras evita la sobre-abrasión, los fabricantes deben optimizar los siguientes parámetros:

Gradación de tamaño de partícula

Para el pulido en etapas múltiples, la combinación de partículas grandes (50-150 nm) para la molienda gruesa con partículas más pequeñas (10–50 nm) para el acabado fino crea un efecto sinérgico. Este enfoque de "abrasión progresiva" reduce el tiempo de procesamiento total hasta en un 40%.

Concentración de suspensión y pH

Concentraciones sólidas más altas (por ejemplo, 40% SIO₂) aumentan el número de partículas abrasivas en contacto con la pieza de trabajo, pero la carga excesiva puede provocar acumulación de calor y daño térmico de la superficie. Ajustar el pH de la lechada a 9-11 (rango alcalino) mejora la dispersión de las partículas y previene la corrosión de aleaciones de aluminio o cobre.

Presión de pulido y velocidad

Las partículas más duras requieren presiones aplicadas más bajas para evitar rasguños profundos. Por ejemplo, en el pulido de acero inoxidable, reduciendo la presión de 20 psi a 15 psi, mientras que se usa las tasas de eliminación de material de sílice 100 nm mantenía la suavidad de la superficie.

V. Tendencias futuras: nano-ingeniería para abrasivos de próxima generación

A medida que la demanda de superficies de ultra precisión crece en la fabricación de semiconductores y dispositivos médicos, las innovaciones en un gran tamaño de sílice de partículas se centran en:

Diseño de partículas de núcleo: recubrimiento de núcleos de sílice con materiales más duros (por ejemplo, carbono similar al diamante) para mejorar la resistencia a la abrasión sin comprometer la integridad de las partículas.

Slanos ecológicos: desarrollar dispersantes biodegradables para reemplazar los polímeros sintéticos, alineándose con los objetivos de sostenibilidad global.

Control de procesos impulsado por la IA: Integración del monitoreo del tamaño de partícula en tiempo real a través de la difracción de láser para ajustar automáticamente los parámetros de suspensión, optimizando la eficiencia para geometrías complejas.

English

English عربى

عربى Español

Español

English

English عربى

عربى Español

Español